Технологическая линия по производству кирпича комплектуется современным серийным оборудованием российского производства.

Производство кирпича методом гиперпрессования базируется на технологии сжатия формовочной смеси гидроцилиндрами высокого давления.

Модульный подход в компоновке линии позволяет выбрать для себя именно то оборудование, которое полностью подойдет под требования заказчика.

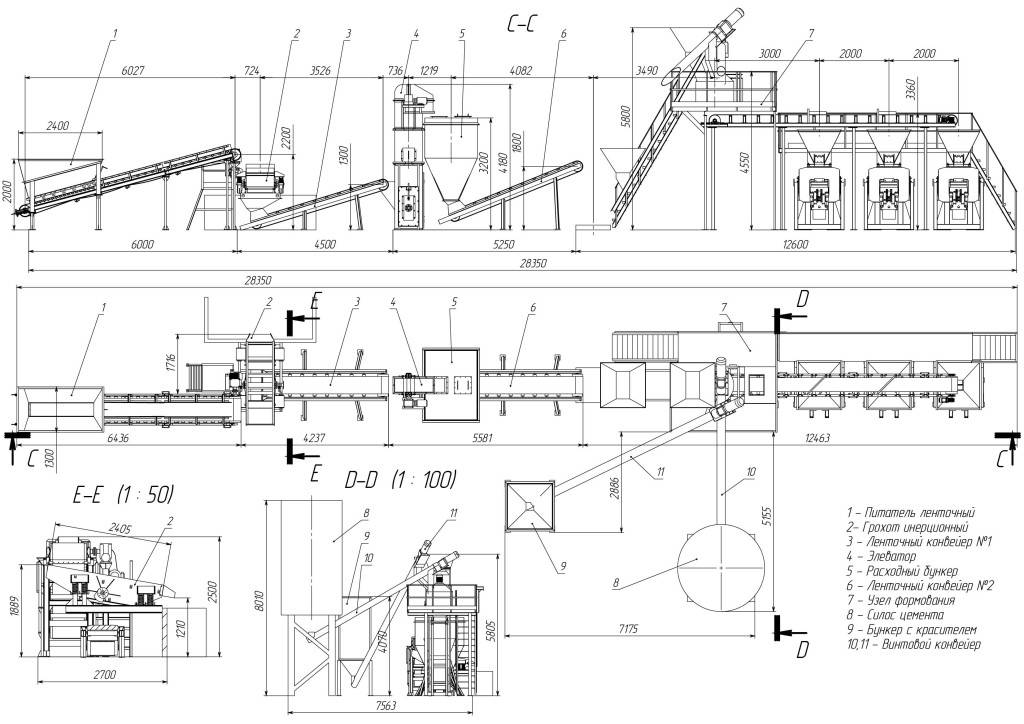

Состав линии по производству кирпича

- Узел подготовки формовочной смеси — это подготовительный этап производства. Включающий в себя подачу исходных компонентов формовочной смеси со складов, бункеров или силосов.

- Узел формования кирпичей — основной этап производства кирпича осуществляется в установках формования. Выбор установок и комплексов работающих на одном прессе или включающих в себя несколько прессов будет зависеть от требуемой производительности и габаритных размерах производственной площадки.

- Узел тепловой обработки.

Устройство и принцип работы линии по производству кирпича

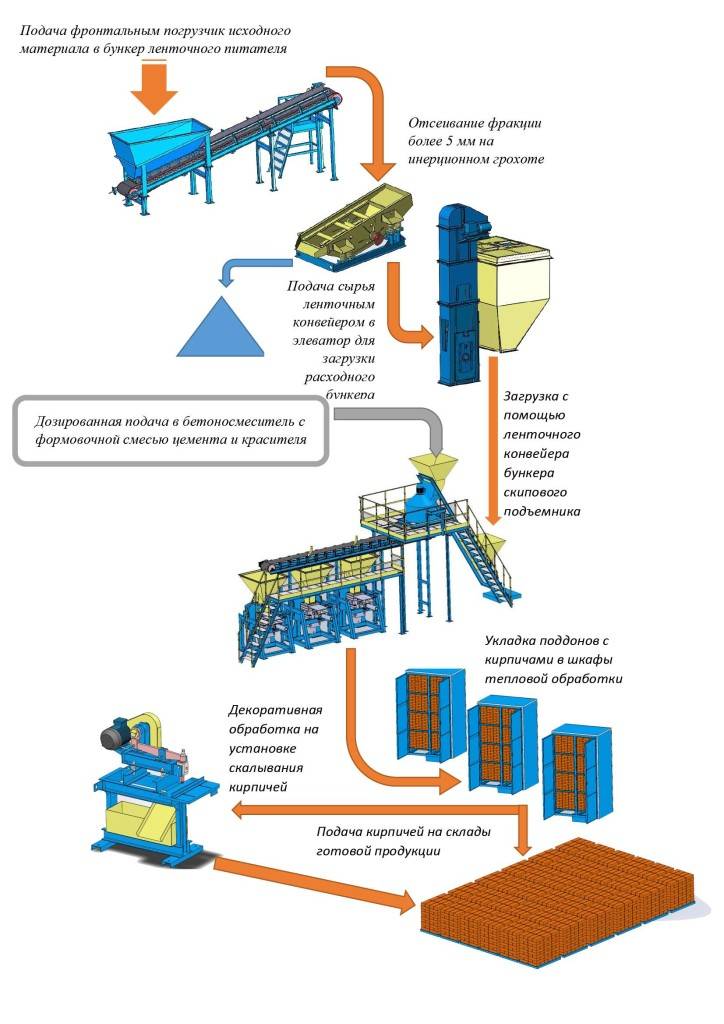

Из штабеля отсевы дробления известняка загружаются погрузчиком в приемный бункер ленточного питателя (поз.1). Для регулировки потока материала из приемного бункера предусматривается шиберная заслонка, регулирующая сечение выходного окна.

Питателем сырье подается на инерционный грохот (поз.2), где происходит отсев фракции более 5 мм. Отсеянная на грохоте масса используется на нужды предприятия.

Питателем сырье подается на инерционный грохот (поз.2), где происходит отсев фракции более 5 мм. Отсеянная на грохоте масса используется на нужды предприятия.

Подрешетный продукт поступает на ленточный конвейер (поз.3), а затем в элеватор (поз.4) и в расходный бункер (поз.5), вместимостью 20 м3.

Расходный бункер сырья оборудован навесным вибратором и пересыпным устройством с шибером.

Из расходного бункера отсев по мере необходимости посредством ленточного конвейера (поз.6) подается на узел формования (поз.7) в ковш скипового подъемника, который установлен на весовой платформе.

Объем дозы заполнителя отсчитывается оператором терминала.

Цемент из силоса (поз.8) посредством винтового конвейера (поз.10) подается в весовой дозатор цемента. Отсчет дозы ведется оператором по табло весового терминала. По мере необходимости открывается шибер дозатора и цемент самотеком высыпается в чашу бетоносмесителя.

При изготовлении цветного кирпича, где требуется добавление красителя, устанавливается бункер (поз.9) с пигментом, откуда он по винтовому конвейеру (поз.11) подается в дозатор цемента.

Вода в бетоносмеситель подается оператором, исходя из влажности отсева.

По окончанию загрузки ковша скипового подъемника заполнитель поднимается к загрузочной воронке включённого бетоносмесителя и высыпается в его чашу. Затем производится разгрузка дозатора цемента вместе с пигментом.

В течение полутора минут производится сухое перемешивание компонентов, а затем вводится вода. После чего перемешивание продолжается еще 1,5 минуты.

Влажность формовочной смеси должна составлять 7 – 8%.

Готовая формовочная смесь выгружается из бетоносмесителя на ленточный конвейер. Конвейер оборудован сбрасывателями, через которые осуществляется загрузка бункеров двух установок формования.

Изготовление кирпича производится в три этапа соответственно за три хода матрицы формующей установки. В первом положении матрица находится под бункером и ее полость заполняется формовочной смесью. С целью исключения зависания материала на бункер устанавливается вибратор.

Заполненная смесью матрица с помощью горизонтального цилиндра перемещается во второе положение на пост формования. Здесь происходит процесс прессования под давлением. Величина давления отрабатывается в ходу пусконаладочных работ.

После снятия давления вновь включается горизонтальный цилиндр и матрица со спрессованными кирпичами перемещается в третье положение, где происходит выталкивание кирпича из матрицы.

Затем матрица перемещается в исходное положение – под загрузку.

Сформованный кирпич вручную укладывается на технологический поддон, вмещающий 240 штук одинарного кирпича или 192 -утолщённого. Поддоны с только сформованным кирпичом перевозятся автопогрузчиком в тепловые камеры и устанавливаются в 2 яруса по высоте. После заполнения шкафа производится тепловая обработка.

Тепловая обработка ведется открытым паром. Подвод пара осуществляется индивидуально для каждой камеры от общего парораспределителя.

После окончания тепловой обработки производится разгрузка камер.

Кирпичи, предназначенные для рубки в целях повышения его декоративных качеств, доставляются к установке скалывания кирпича.

Транспортные поддоны с готовыми кирпичами упаковываются и отвозятся на склад готовой продукции.